计量典型案例80:运用信息化技术提高

产品制程的计量制造水平

研祥智能科技股份有限公司(以下简称“研祥”)是特种计算机和工业互联网解决方案核心提供商。产品直接销售全球43个国家,间接销售167个国家。拥有三个国家级技术创新平台(国家特种计算机工程技术研究中心、国家地方联合工程实验室、国家级企业技术中心)和院士工作站,获得了五项工信部示范认证(全国质量标杆、全国制造业单项冠军示范企业、智能制造试点示范、服务型制造示范企业、制造业双创平台试点示范企业)。研祥在市场份额和产品技术领先性方面已经连续十三年位居同行业中国第一、全球前三。

研祥的业务涵盖工业互联网、新一代信息技术、人工智能、物联网、高端装备制造、海洋电子信息、新能源、大数据、节能环保等战略性新兴产业和重点领域。技术和产品是众多产业核心系统和装备的大脑和神经,已广泛应用于轨道交通、海洋装备、航空航天、能源、电子、交通、电信、金融、网络、监控等各行业。

研祥拥有800多项专利和超1300项非专利核心技术,主导编订了特种计算机行业27项国家标准和2项行业标准,正在参加制定2项国际标准。核心产品和技术已获得各种荣誉近百项。

一、背景情况

当前,新一轮科技革命正在催生产业的重大变革,智能制造的推进对测量方式、测量准确度、测量数据等提出了更新更高要求,计量工作必须深入嵌入到制造的各个环节,更加精准、实时、高效。研祥在企业内部全面部署计量工作,将计量工作贯穿于企业生产经营的整个过程。

二、技术措施

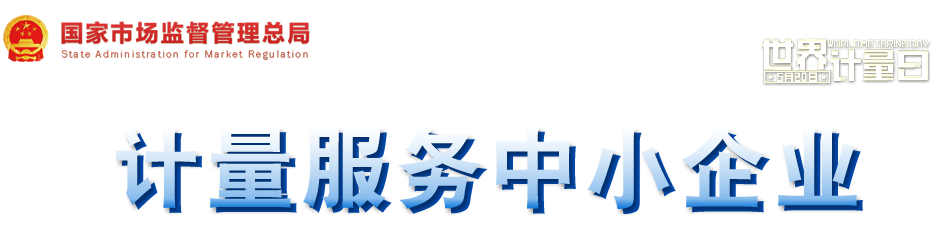

智能工厂管理系统以客户需求为牵引,以产品设计数据流为主线,通过三维产品模块化设计和仿真,工艺设计,建立产品配置数据库和工艺参数数据库,并将最终的设计、工艺文档和程序通过网络信息体系投入智能设备端进行加工和生产,如图1所示。

图1 信息化智能工厂

智能工厂管理系统实现了特种计算机智能工厂总体设计、工艺流程及布局数字化建模;建立车间互联互通网络架构与信息模型,产品数字化三维设计与工艺仿真,建立产品数据管理系统,制造过程现场数据采集与可视化,现场数据与生产管理软件实现信息集成,车间制造执行系统、产品全生命周期管理、企业资源计划系统高效协同与集成,数据分析与优化。

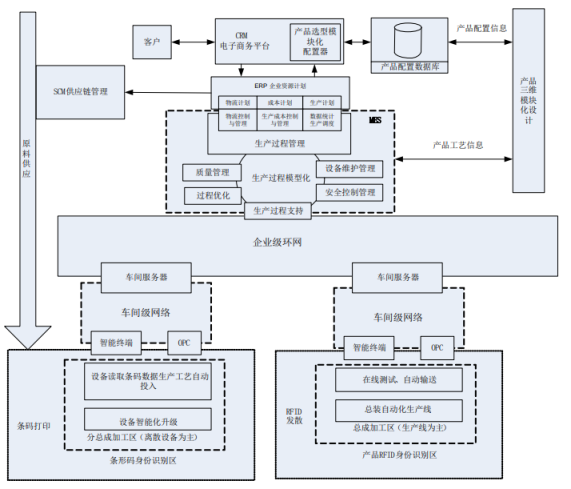

1.可靠性管理系统(见图2)

可靠性管理系统对产品可靠性进行预估,实现企业SAP、MES、中试、客服可靠性数据的收集,建立可靠性数据库,及早发现产品设计潜在缺陷,帮助工程师进行问题的分析、原因的寻找以及对策的形成,提升产品可靠性。

图2 可靠性管理系统整体架构

依托可靠性管理系统,将可靠性各项工作嵌入项目进行的各个节点,让各部门能按照相应的流程进行可靠性相关工作。另外一点,对于故障数据,各个部门都有一套自己的故障处理措施,但是最终却未形成有效闭环。可靠性管理系统能将各个部门内故障数据统一收集、分析、并将纠正措施运用到其他项目中。

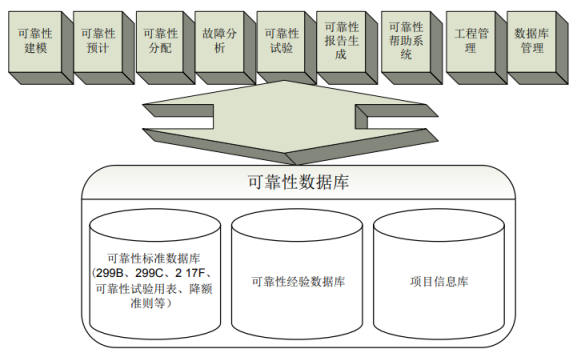

2.产品全生命周期管理系统(PLM,见图3)

PLM系统实现研发流程电子化、文档管理系统化、多项目协同作业和绩效评估问题。PLM系统主要包括如下模块:个人工作平台、部门工作平台、项目管理、文档管理、表单管理、物料管理、流程管理和后台配置。

图3 PLM 系统模块图及系统界面图

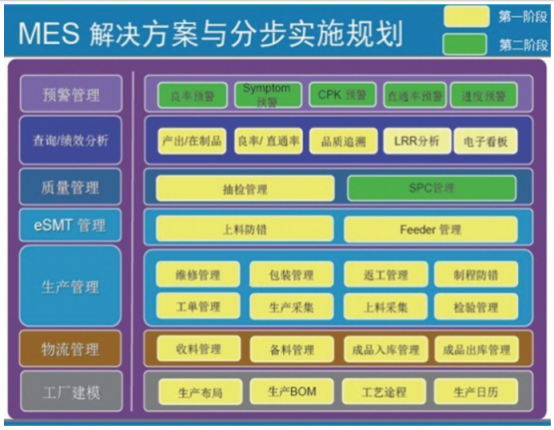

3.制造执行系统(MES,见图4)

MES是一套面向制造企业车间执行层的生产信息化管理系统。为企业提供包括制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。包括七个模块:预警管理、查询/绩效分析、质量管理、eSMT管理、生产管理、物流管理和工厂建模。

图4 MES 系统架构图

导入MES带来的有益效果:(1)制造执行过程透明化:为企业管理者提供及时的制造过程信息;(2)缩短产品生产周期:提高企业生产自动化程度,缩短产品生产周期;实时信息采集和反馈,消除信息延误;(3)提高产品质量:通过对产品全生产过程的监控,提供有效的数据分析和控制手段,实现产品品质的持续改进;(4)提高客户满意度:使用SPC对生产进行实时监控,并提供基于Web的多功能报表生成和查询系统,向客户提供准确的产品信息;(5)降低生产成本:基于Internet的远程电子报表,节省了通信费用;工厂无纸化,节省了人员和其他相关资源成本。

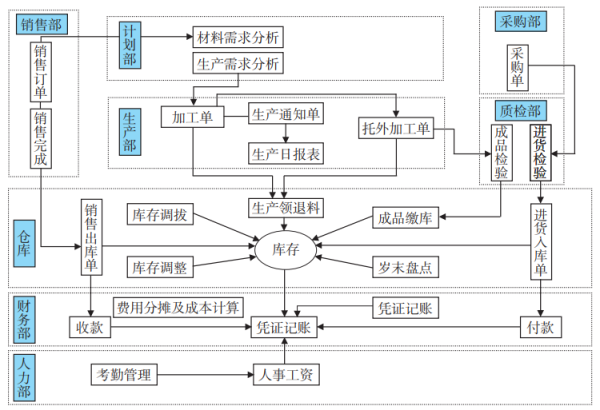

4.企业资源计划管理系统(SAP ERP,见图5)

SAP ERP实施了物料管理、生产计划、销售管理、总账、管理会计、品质和客服、条码等模块,梳理了内部运作流程,提高了管理水平,并通过使用SAP ERP系统解决了客户寄售、第三方进口材料结算、替代料自然切换、ECN跟踪、潜在客户报备、费用预算、支持地区/行业/产品的三维销售模式、供应商材料用后结算的付款模式等,并支撑公司复杂的销售定价体系、销售1+N模式等新的管理需求。

图5 ERP 系统图

SAP ERP把作业集成到统一的信息平台上,实现物流、信息流、资金流的整合,使企业获得各方面的效益。主要包括:(1)降低库存,减少资金占用,提高资金利用率和控制经营风险,通过VMI等流程支持管理改进;(2)替代手工操作,有效节约人工成本;(3)控制产品生产成本,缩短产品生产周期;(4)准时向客户供货,提高客户满意度;(5)减少停工待料、提高生产效率;(6)提高产品质量和合格率;(7)消除信息孤岛,提高沟通水准;提升信息的质量和能见度;(8)精简、规范业务流程,提高反应速度;减少业务过程中的跑冒滴漏问题;(9)准确计算数据、统计查询及报表分析更及时准确;(10)增强企业凝聚力和核心竞争力。

三、具体成效

运用了上述信息化计量手段,企业的生产效率提高了30%以上,运营成本降低了20%以上,产品研制周期缩短了50%以上,能源利用率提高了10%以上。

四、感受体会

智能工厂管理系统通过对设计手段、生产设备、检测设备及生产管理的智能化、数字化、信息化、网络化改造与升级,在关键环节采用智能设备应用,并建立以产品、制造、质量和管理模型数据库为基础的企业数据中心,并通过统一的数据平台打通产品生命周期管理系统(PLM)、制造执行系统(MES)与企业资源计划管理系统(ERP)、可靠性管理平台的信息流,构建工业云平台和大数据分析运维系统,贯穿整个产品设计、研发、生产供应、销售等整个计量流程,过程参数实时监测,提高了计量的信息化水平。