计量典型案例76:万通药业自动化改造项目

每年节约成本120余万

吉林万通集团是集医药生产、研发、销售为一体的大型现代化实业集团。始建于1997年11月18日,集团总部座落于吉林省通化市,总资产100亿元,占地面积 72万平方米,员工1万余人。

吉林万通集团医药产业拥有15个剂型、339个品种。其中独家品种21个,国家医保品种121个,基本药物目录品种128个。在品牌战略实施中,成功推出“万通筋骨片”、“万通筋骨贴”、“万通消糜栓”、“万通感通片”等一系列优势产品,万通成为家喻户晓的知名品牌。

2017年万通兴建科技研发服务平台,建筑面积1.5万平方米。万通科技研发平台是根据集团发展需求,开工建设的具有规范性、先进性,集科技研发、形象展示、成果转化为一体的大型综合性建筑。平台年可完成研发项目60项,中试项目100项,检验检测项目5000项。集团先后跻身中国药业百强和纳税百强企业行列。企业先后被认证为国家重点高新技术企业、国家火炬计划重点项目企业、国家级企业技术中心。

一、背景情况

随着万通药业的快速发展,人力、能源的消耗及运行成本逐年增加,提取车间作为企业用能核心,企业的用水、用 电、用70%都集中在提取车间,传统的纯人力操作设备,产能落后、生产效率低、运行成本高,厂区供暖完全采用采暖锅炉供给,每年耗费大量的煤。

二、技术措施

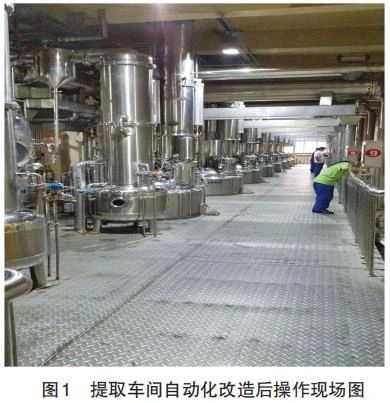

基于以上情况,结合社会劳动力短缺的大环境,为优化车间的运营和生产,提高生产效率和产品质量,降低企业运营成本,提高企业效益。我们由万通集团陈亚双副总裁亲自挂帅,成立计量节能减排增效攻关小组。潘首德董事长一直鞭策我们全体万通员工“允许在创新中造成损失,但绝不允许不创新”,我们充分领会董事长的指导思想,以提取车间为突破口进行节能减排、降耗增效的一系列改造行动,我们经过潜心研究、反复试验、不断探索,历时2年终于按照实际生产需求自主研发出了具有万通特色的自动化系统。最终实现生产高度自动化,确保了高度符合GMP要 求,满足安全、高效的生产过程。

提取罐自动化、真空站自动化、供暖系统自动化、刮板浓缩罐自动化的成功改造,这是我们实现自身价值的体现。为了确保车间颠覆性的变革,我们专注自动化程序S7200的编写、wincc集中监控的设计、WinccFlexible人机界面的设计,我们尽量让界面简单化、功能最大化、操作方便化。

1.提取罐自动化改造

提取罐自动化是我们率先进行的项目,摒弃了传统人工机械化操作,采用先进的自动化操作。提取罐自动化具有以下几大特点:

第一:自动化程度高。简化操作流程,由以前的2人操作一台设备变为现在的1人操作2台设备。实现提取罐温度控制、单效温度控制、提取罐真空量控制、单效真空量控制、提取罐滑药液位控制、单效液位控制等全程自控;先进仪器仪表感测、显示,普通仪表校验的双复核、双保险的生产模式,整体操作尽收在人机界面上,一目了然,清晰直观,阀门自动开启及时准确,所有操作实现模块程序化。

第二:WINCC集中管理、综合调度、分散控制。整个自控系统由西门子PLC、西门子显示器组建,采用当今最先进的工业以太网和现场总线技术;WINCC集中管理负责对设备运行的状态监控、状态显示和操作。综合调度负责多画面切换,多画面监控,单画面反馈信息处理;分散控制负责上位机统一操作和下位机单独操作。

第三:操作统一,产品质量与产量有保障。我们的自控设备是按照编好的程序运行,操作完全统一,杜绝了员工凭借经验式生产的老模式,同时我们采用负压工作,降低了溶剂的沸点,避免了药材中的有效成分由于温度过高受热分解而被破坏,使我们的产品质量和产量都能得到有效保障。

第四:设备运行安全,维修灵活。为了确保设备安全运行,保障安全生产,我们对每台设备的气动阀门进行逐一校验,确保设备运行安全可靠并且在重要阀门前端增加了手动阀门,防止因气动阀门损坏而出现事故,也利于我们能够快速的维修。由于我们采用的是负压操作,在生产时无需担心设备正压过高的现象,确保了员工的人身安全。

2.真空站自动化改造

真空站自动化是我们为了自动化提取罐而设计的,之前的真空系统是固定真空平均分配的使用方式,只能通过用手动控制真空泵的数量来调节真空的大小,真空量少、操作复杂、真空泵无法得到充分利用。陈总根据车间的实际情况,带领我们改建了真空站,改造了真空系统。利用Profibus-DP通讯协议与自动化提取设备串联在一起,根据提取罐真空的需求量,来自动开启或关闭真空泵,不会出现真空不足和真空浪费的现象。冷凝器安装在真空站的末端,利用冷却水给产出的真空冷却,降低真空温度,最大限度的提高真空总量,提高真空的使用率。

3.供暖系统余热回收改造

供暖系统的组建是又一突破性创举,利用提取车间冷却水出水的温度为热源来代替之前锅炉供暖系统产能为热源来供暖。提取车间不生产的情况下,改为锅炉供暖系统产能供暖,具有双重保障。人机界面参数设置完毕后,供暖系统可自动运行。供暖系统的建立不仅节约了每年的供暖成本,而且有效的利用了循环水回水的热能。

三、具体成效

1.提取罐自动化改造收益

(1)节省人工:原提取罐需 2 人配合操作一组,现在可实现一人操作甚至多组一人操作。每年可节约开支最低30000元/台。共计30000元×8台=24万元/年 (2)节约蒸汽:减压回流可明显提高蒸汽的使用效率,减少蒸汽及冷凝水的排放。年节约蒸汽1263.24吨,每年节约蒸汽折合人民币22.1万元。(3)降低蒸汽回水排放:改造后,节约蒸汽总量折合人民币,每年可达到26.74万元。

2.真空站自动化改造收益

真空泵冷却用水采用闭路循环,每天节约用水300吨,而且有效减少污水处理站的处理负荷,年度节约资金近10万元。

3.供暖系统余热回收改造收益

有效减少了一台6吨取暖锅炉的使用,采暖期每天节煤10吨,年度节煤1200吨,年度节约资金45万元。

四、感受体会

通化万通药业的发展进程,一直致力于企业节能减排,降耗增效,提取车间通过提取罐、真空泵、采暖系统余热回收等改造,使工人的劳动强度明显降低,提高了工人的工作激情,而且每年可节约运行成本近127.84万元。